【レポート】島津製作所が語る「データドリブンなモノづくりへ:Alteryx活用で現場が変わる」 – Alteryx Analytics Summit Japan 2025 #alteryx

こんにちは、まつおかです。

2025年7月9日(水)、赤坂インターシティコンファレンスにて 「Alteryx Analytics Summit Japan 2025」 が開催されました。

当エントリではイベントにて行われたトークセッション 『データドリブンなモノづくりへ:Alteryx活用で現場が変わる』 のレポートをお届けします。

セッション概要

データ活用で、モノづくり現場はここまで変わる!属人化、非効率、データの信頼性不足…これらの課題にどう立ち向かうのか?

対談を通して、データドリブンなモノづくりへの変革を、リアルな声と共にお届けします。

登壇者

- 丸山和也 氏

- 株式会社島津製作所

製造推進部

マネージャー

- 株式会社島津製作所

- 山田一也 氏

- アルテリックス・ジャパン合同会社

ソリューション エンジニアリング

リードセールスエンジニア

- アルテリックス・ジャパン合同会社

セッションレポート

アジェンダ

- 自己紹介

- Alteryx検討の背景と決め手

- 導入の進め方と導入後の変化

- 今後の期待、展望

- 質疑応答

自己紹介

- 丸山様(株式会社島津製作所)

- 品質保証部に15年在籍後、製造現場の管理を経験

- その後、全社部門でDX推進に携わった後、現在は製造推進部に戻り現場のデータ活用をリード

- 山田様(アルテリックス・ジャパン合同会社)

- 島津製作所を担当するセールスエンジニア

テーマ1:Alteryxを検討された背景や課題

島津製作所では5~6年前にBIツールを導入し、現在では約450人が日常的に利用するまでデータ活用が進んできました。しかし、その裏でいくつかの課題が「モヤモヤ」と存在していました。

- 非効率なデータ活用

- データ活用が活発になるにつれ、元は同じでも少しずつ異なるデータが生成されるようになり、管理が必要な状態

- 膨大なデータ準備時間

- 統計解析ツールを導入し不適合発生確率を劇的に下げることができたものの、そのデータ準備に数か月を要した

- 分析自体は数十分で終わるが、前処理に膨大な時間がかかるという現実に直面

- データにノイズが多く、手作業が多発

- Excelなどで手作業により蓄積されてきた、ノイズや不整合を含むデータの存在

- セルの結合や表記ゆれなど、間違いを多く含んだデータをきれいにすること自体が非常に困難な作業となっていた

テーマ2:導入の決め手

様々なツールをすでに活用していた中で、Alteryx導入の決め手となったのは 「プロセスの見える化(ホワイトボックス化)」 でした。

きっかけは、隣の部署の若手社員が毎月夜10時頃まで残業している光景でした。彼らは、中身がわからないAccessの処理(いわゆるブラックボックス)を「させられて」おり、以下のような課題を抱えていました。

- 処理の中身が不明なまま使用

- エラーが出ても原因が特定できず、対応できない

- 特定の担当者しか操作できない属人化した状態

製造業においてプロセスが明確であることが品質保証の大前提であるにもかかわらず、「なぜデータの世界ではブラックボックスが許されるのか」という疑問を抱いたと丸山様は語ります。

Alteryxは、誰が実行しても同じ結果になり、かつ処理プロセスが明確にわかる「ホワイトボックス」な環境を提供します。この特性が導入の決定的な理由となりました。

テーマ3:導入の進め方

まずは成功事例を作るため、製造推進部という身近なチームからスモールスタートで進められました。

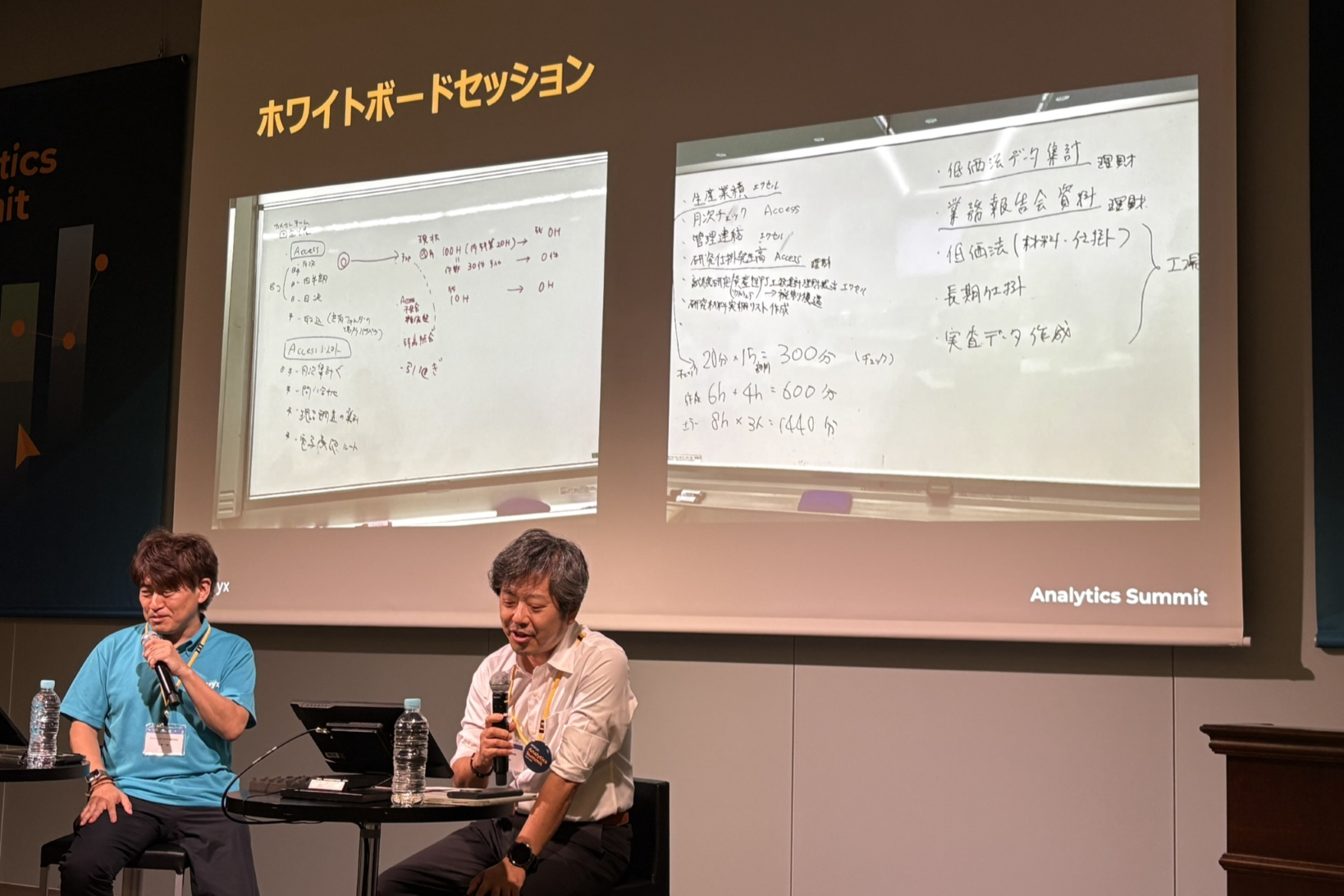

-

課題の棚卸し:ホワイトボードセッション

- マネージャーーを含むメンバー全員で、担当業務、使用ツール、作業時間をリストアップ

- マネージャーーを含むメンバー全員で、担当業務、使用ツール、作業時間をリストアップ

-

ブラックボックス化されたAccessの処理を分解・可視化

-

効果のシミュレーション

- 業務を見える化することで「そもそもこの作業は必要なのか?」と、業務そのものの見直しに

- 削減できる時間などを具体的に示すことで投資対効果が明確になってきた段階

印象的だったのは、マネージャーが課題を認識され、「これを導入したら残業がなくなる」という一言だったと山田様は語ります。

テーマ4:導入後の変化

Alteryx導入後、工数はむしろ増えた感覚があり、それは「業務の洗い出し」に時間を割いているためですが、次のような変化が生まれています。

- 仕事だと思ってやっていた「作業」が、目的や意味を理解して行う「仕事」に変化

- プロセスが可視化されたことで属人化していた業務が誰にでも説明・教育が可能に

- 社内報告会や社長出席の会議でも成果を発表

テーマ5:今後の展望

島津製作所は今年で創業150周年を迎え、全社的に業務の重複をなくし一体化運営を進める変革期にあります。この中でAlteryxの活用も以下のように進めていきます。

- 業務適用の可能性を検討するため、推進部として検討対象を製造部門全体へ拡大

- AWSを基盤とし「入れる前の整備」と「使う際の加工」の両面でAlteryxを活用

- データ収集からレポート作成までをエンドツーエンドで自動化

社内では、名詞であるAlteryxが「これ、アルテリっといた方がいいんじゃない?」 「アルテリっとく?」と動詞化するほど、文化としても浸透が進んでいます。

質疑応答

- Excelなどで作られた「ノイズや不整合を含むデータ」の状態でDXを進めるのは難しいのでは?

- 標準化は必要だが、個人が工夫して作った「使いやすいデータ」や「楽しいデータ」も尊重し、現場の創意工夫や自発的な取り組みに水を差すことのないよう配慮が必要

- 基本的なルールは整備しつつも、現場の柔軟な発想や工夫(いわば「野良の良さ」 )も活かしていきたいと考えている

- DXとIT部門の組織体制や責任範囲は?

- 試行錯誤があったが、今後は製造現場に特化し工場のセキュリティやMES(製造実行システム)などを推進する「製造IT」として支援を考えている

さいごに

結構長くAlteryxに携わっている私ですが「アルテリっとく」は初めて耳にしました。

とても素敵です。ぜひ使わせていただきますw

最近よく感じているのは、DXはツールの導入や活用そのものが目的ではなく、重要なのは現場の人たちが課題に向き合いどう改善していくのかという考え方や姿勢からスタートする、ということです。

そのプロセスの中で、Alteryxのような改善を支援してくれるツールがあります。

Alteryxを通じ、課題の発見から解決、仕組みの定着までを一貫してご支援できればと考えています。

そんなことを改めて感じさせられるセッションでした。

丸山様、山田様、ありがとうございました。