AWS re:Invent 2025のインダストリーブースで見る製造業の未来 #AWSreInvent

「インダストリーブース、去年のre:Inventとは違った点が結構あるな…」

re:Invent 2025のExpo,AWSインダストリーブースを訪れて感じた第一印象です。

インダストリーにおける様々な課題へのAWSなりのアプローチが展示されているというコンセプトに大きな違いは無いのですが、中で利用されている技術には結構違った側面があり、最新のコンセプトにより、AWSが製造業にどのようなインパクトを与えようとしているのか、非常に明確に展示されていた内容でした。

非常に楽しかったので、一部ではありますが、その展示内容を皆さんにお届けします。

ご説明には、下記お二人を中心に、多数のAWSさんにご協力いただきました。改めて御礼申し上げます。

- AWS 山本 直志

- シニア インダストリー スペシャリスト ソリューション アーキテクト

- AWS 吉川 晃平

- シニア ソリューション アーキテクト

以下、お二人の説明内容を元に、展示内容をご紹介していきます。

ブースツアーの概要

AWS re:Invent 2025のExpoで開催された製造業ブースツアーに参加してきました。AWSの製造業ソリューションアーキテクトの方に、インダストリーエリアの製造業・自動車関連の展示を案内していただいた内容をレポートします。

なお、展示はExpo内のさまざまな場所に分散しており、真ん中のビレッジにはEC2などで使用しているサーバーの現物展示や、フィジカルAIでロボットの歩き方を学習させるデモなども別エリアにありました。

今年の全体的な展示のトレンド

今年の業界展示で最も目立っていたテーマは、エージェンティックAIでした。エージェントにツールを接続し、さまざまなデータソースをつなげることで多様なユースケースに対応できるという世界観が、各所で示されていました。

業界軸で見ると、どのようなデータベースやバックエンドシステムと接続することで、どんなエージェントが実現できるのかという観点が重要なポイントになっています。

製造業の展示では、以下の3つのテーマが中心でした。

- エージェンティックAI:さまざまなデータソースと連携したAIエージェントの活用

- 物理世界との連携:ITや3DデザインをAIで効率化し、実際の製造につなげる

- ソフトウェア開発:Amazon Q Developerを活用した組み込み・車載ソフトウェア開発の効率化

製造業エリアの紹介

製造業エリアは表と裏の構成になっており、表側は3Dプリンターを使った仮想工場、裏側はロボットアームを使った工場というテーマで展示されていました。

製品をデザインして最終的に生産するという製造業の流れを、クラウドでどのように実現するかを再現した内容になっています。

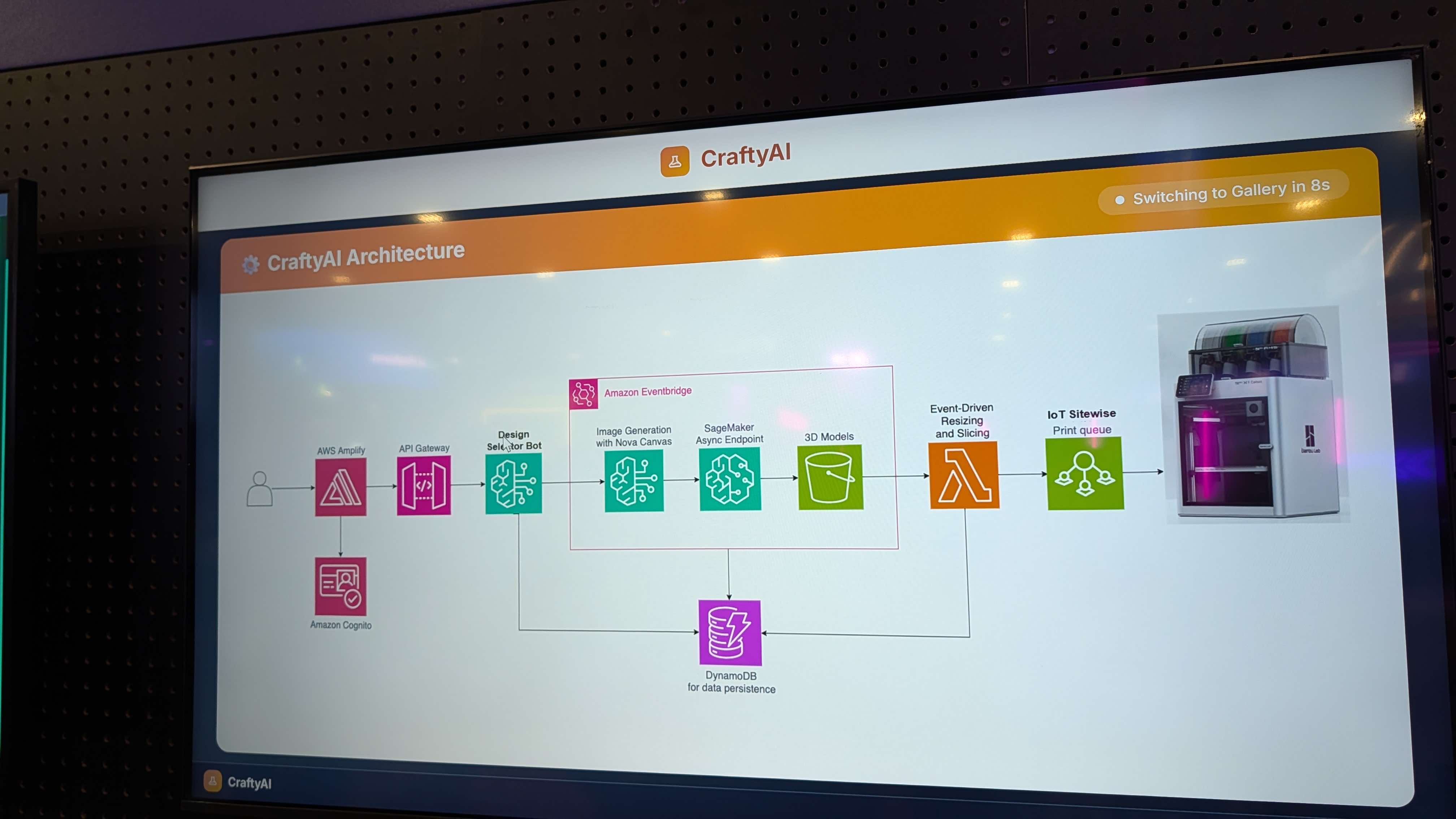

3Dプリンターによるコイン製作デモ

このデモでは、丸いコイン(トークン)を3Dプリンターで印刷する体験ができました。テンプレートからテーマを選んでスタイルを指定すると、AIが2種類のデザインを生成します。

生成されるデザインは2種類あり、1つ目は最終的な製品イメージを示すアーティスティックなデザイン、2つ目は実際に製造するための3Dモデルです。製造には生産可能な図面が必要なため、3Dモデルを同時に生成する仕組みになっています。

デザイン完成後はQRコードをスキャンして画像をダウンロードできます。3Dプリントは縦の長さに比例して印刷時間が増えるため、30分から1時間程度かかるとのことでした。

アーキテクチャについて

このデモのアーキテクチャは、UIからデザインを選択し、Amazon Bedrockの画像生成で2Dイメージを作成、さらに3Dモデル生成を行い、最終的に3Dプリンターで出力するという流れになっています。

本格的な製品デザインは非常にプロフェッショナルな作業のため、各社(オートデスクなど)がプラグインでCAD操作できるようにしたり、細かい操作やカスタマイズができる機能を提供しているそうです。

フリートマネジメント(装置管理)

次に案内されたのは、発注された製品を生産する工場側の視点のデモでした。リモートの場所に設置された装置を管理するシナリオを想定しています。

このデモでは、各地(例えばロサンゼルスなど)に分散配置された4台の3Dプリンターを管理する様子が示されていました。フリートマネジメントの観点から、エンジンの温度や油圧なども含め、すべてのテレメトリーをIoTで取得して可視化できる設計になっています。

3Dプリンターの場合、エクストルーダー(フィラメントを送り出す部分)の温度状態などをリアルタイムでモニタリングできます。

装置管理の活用シナリオ

この機能には2つの活用シナリオがあります。

- 製造業の運用担当者向け:実際に装置を運用している担当者が状態を監視する

- 装置メーカー向け:自社の装置の状態をモニタリングし、性能が低下してきた場合に保守の提案を行う

ジョブの進捗状況(準備中、完了率など)も含めて、全体の状況をモニタリングできる点が特徴です。

メンテナンス管理とチャット機能

メンテナンスが必要な場合の作業依頼票の発行やチケット管理もこのシステムから行えます。さらに、チャット機能を使って「メンテナンスをしてくれ」と指示すると、MCPでツール接続してチケットを発行し、デバイスと紐づけて管理することも可能です。AIに直接作業を実行させることもできるとのことでした。

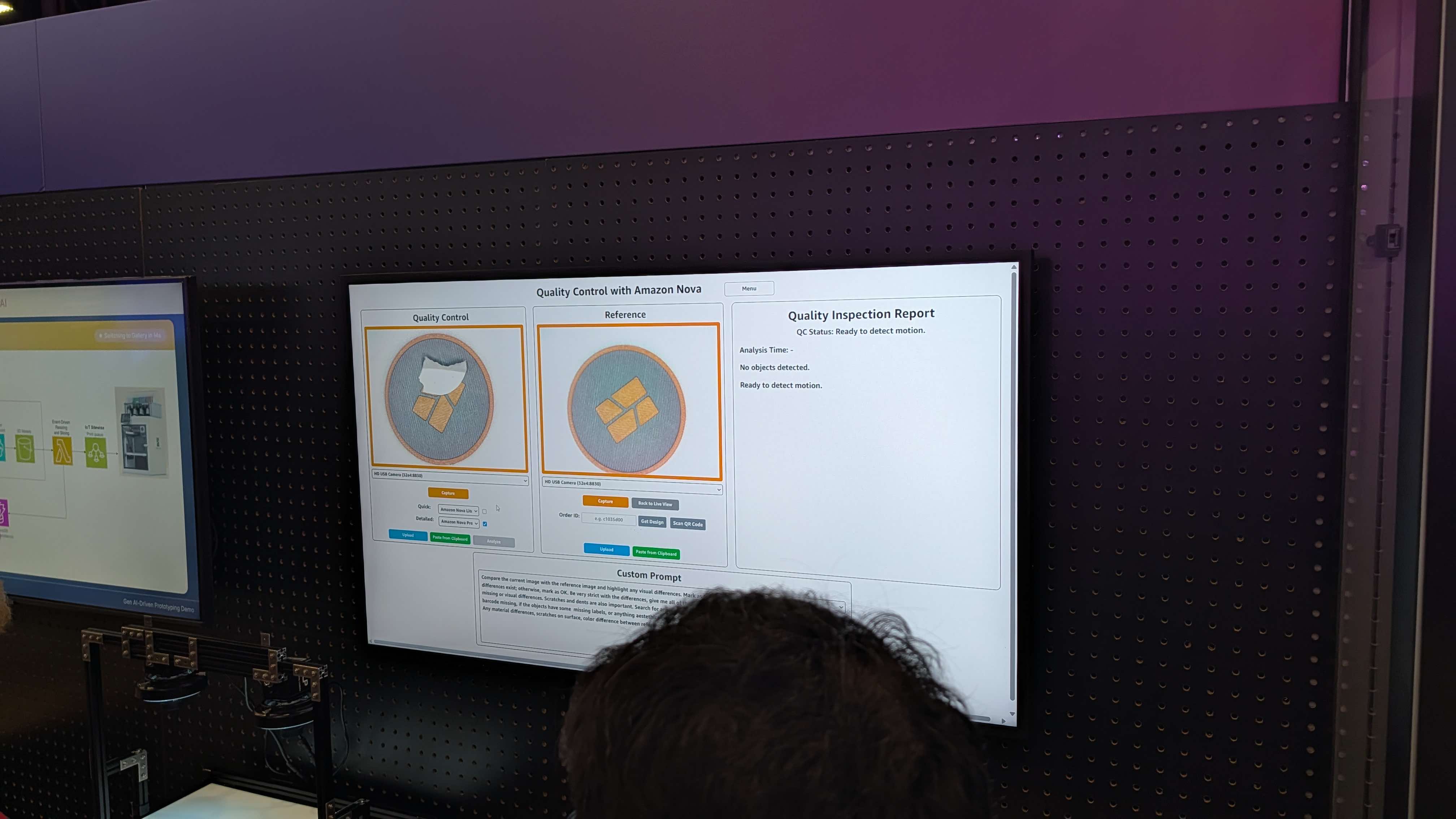

品質検査デモ

次は、製作したプロダクトの検査フェーズのデモです。

このデモでは、左右の製品を比較して欠陥を検知する様子が示されていました。従来の外観検査は学習に非常に手間がかかりますが、このシステムでは良品と欠陥品を比較するだけで欠陥が検知できる点が大きな特徴です。

例えば、3Dプリンターの熱の問題で製品が溶けて形が異常になった場合でも、事前の学習なしに欠陥を検出できます。

色の検査について

ツアー参加者から「色のマッチングなど、微妙な色の違いを検査する場合にも使えるか」という質問がありました。

回答としては、プロンプトで違いを指示しているため、外見上の違いがプロンプトで記述できるものであれば検知できる可能性があるとのことでした。ただし、色の検査は光の反射などさまざまな要素があるため難しい面もあり、例えば車の塗装を横から見るような検査は難しいかもしれないという説明でした。

ロボットアームを使った工場デモ

昨年のAWSサミットでは黄色いe-Bikeに塗装を塗る塗装マシンのデモが展示され、昨年のre:Inventではベルトコンベアに載せられた巨大なe-Bikeの工場がメインテーマでした。

今年は、それを持ち運びできるサイズまで小型化したものが展示されていました。溶接を模した作業をPLCで制御し、エージェンティックにさまざまな生産工程の問題を解決するというテーマで、3つのソリューションが紹介されました。

ソリューション1:デジタルツインとリモート監視

生成AIを使って製造プロセスを改善するデモです。前提として、データをクラウドに集められるデータモデル(データファンデーション)が必要になります。

このデモでは、シンガポールのイノベーションラボに常時展示している物理的なデモと連携したデジタルツインが構築されていました。テレメトリーの表示やリモートでの状況確認、カメラのリモート操作などが可能です。

1箇所でデータを集約することで、対応やアクションを早期に実行できるようになる点がデジタルツインの目的の1つです。

ソリューション2:在庫管理と生産スケジュール最適化

生成AIを使って、製造スケジュールに合わせた在庫管理をチェックするデモです。

例えば、2〜3日は在庫が足りていても組み立てに必要な部品が足りなくなる場合、どのサプライヤーに発注すれば間に合うか、いつまでに発注しないと在庫切れになるかを生成AIエージェントが確認してくれます。

さらに、「この受注量を12月に発送できますか?」といった問い合わせに対しても、シミュレーションを実行し、リードタイムが守れるか、どのサプライヤーにどれくらい発注すれば間に合うかなどを回答します。

これにより、ファクトリー内での対応時間削減や営業活動の支援に活用できます。

製造と営業の連携について

説明の中で印象的だったのは、製造と営業の連携についての話でした。製造部門は営業部門に情報を知られると無理な注文が来ることを懸念して、情報共有に消極的になりがちです。しかし、そのせいで受注機会を逃している可能性もあります。

生成AIエージェントを活用することで、直接のコミュニケーションなしに円滑な情報共有ができるのではないかという考え方が示されました。

データ準備について

「データを準備するのが大変そう」という質問に対しては、エージェントを使うことでアプローチが変わるという回答でした。

従来はデータをすべてデータウェアハウスに集めてアナリティクスを行う必要がありましたが、エージェントにはデータソースを渡して、どのデータがどこにあるかを説明するだけで済みます。エージェントが自分でどのデータを見れば回答できるかを判断してデータを取りに行ってくれるため、データ取得をエージェントに委ねるという考え方ができるようになっています。

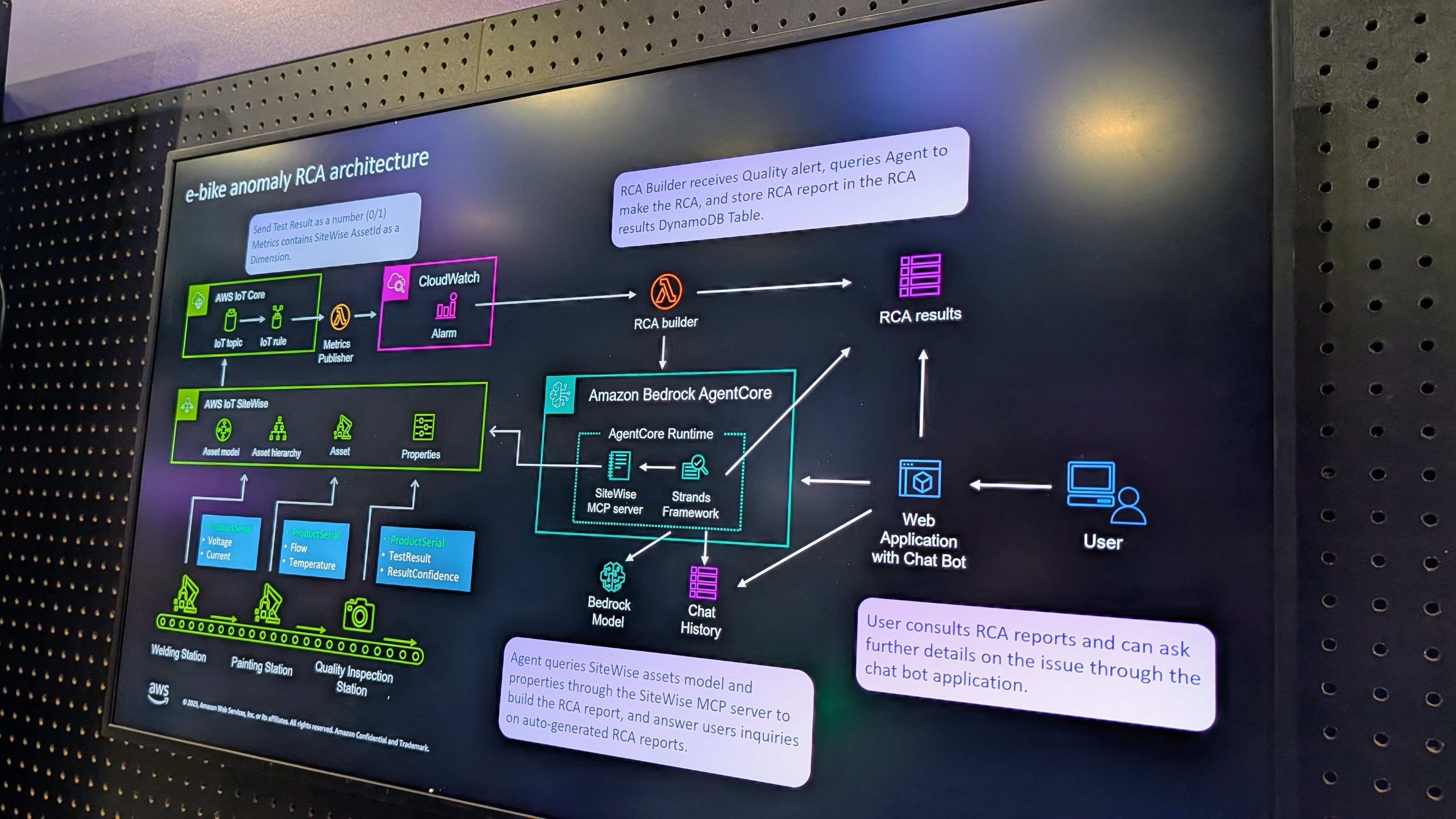

ソリューション3:品質検査の根本原因分析(RCA)

工場のラインで溶接、塗装、品質検査という流れを想定したデモです。

品質検査で問題が検出された場合、その原因を探すのは難しい作業ですが、このデモではすべてのデータをAWS IoT SiteWiseにリアルタイムでアップロードし、エージェントに根本原因の調査をさせています。

「この製品の検査でエラーが出ているのはなぜか」と質問すると、エージェントがさかのぼって、他のステーションでの製造状況や他の製品との違いを分析してくれます。

データモデリングの重要性

エージェントを正しく機能させるには、適切なデータモデリングが重要です。各データポイントにプロダクトIDなどの一意のIDを付与しないと、データがバラバラになってしまいます。

興味深かったのは、「エージェントは賢いように見えるが、知らないことは知らないのに回答してしまう」という指摘でした。例えば、ラインでの商品の順番を教えないと、品質検査でエラーが出た時刻のデータを見る際に、同じ時刻の他のステーションのデータを見てしまいます。しかし、その商品が他のステーションを通過したのは別の時刻かもしれません。

製品がどの順番で各ステーションを通り、各ステーションでプロダクトIDがあった時間帯を教えてあげれば、正しいデータを引いて正確な回答をしてくれるとのことでした。人間にとっては当たり前のこと(ラインの順番など)でも、エージェントには明示的に教える必要があります。

プロンプト設計について

コンテキストの設定については、「あなたは工場のヘルパーボットです」という最小限の情報のみを入れているとのことでした。それ以外のこと(例えば株の話など)には答えてほしくないため、制限をかけているそうです。

ラインの構成などの情報は、SiteWiseのアセットのディスクリプション(説明欄)に入れており、エージェントはSiteWiseから取得したデータをもとにラインの構成を理解できます。

このデモは2人で2週間程度で作成したとのことで、かなりの短期間でプロトタイプが構築できると話されていました。

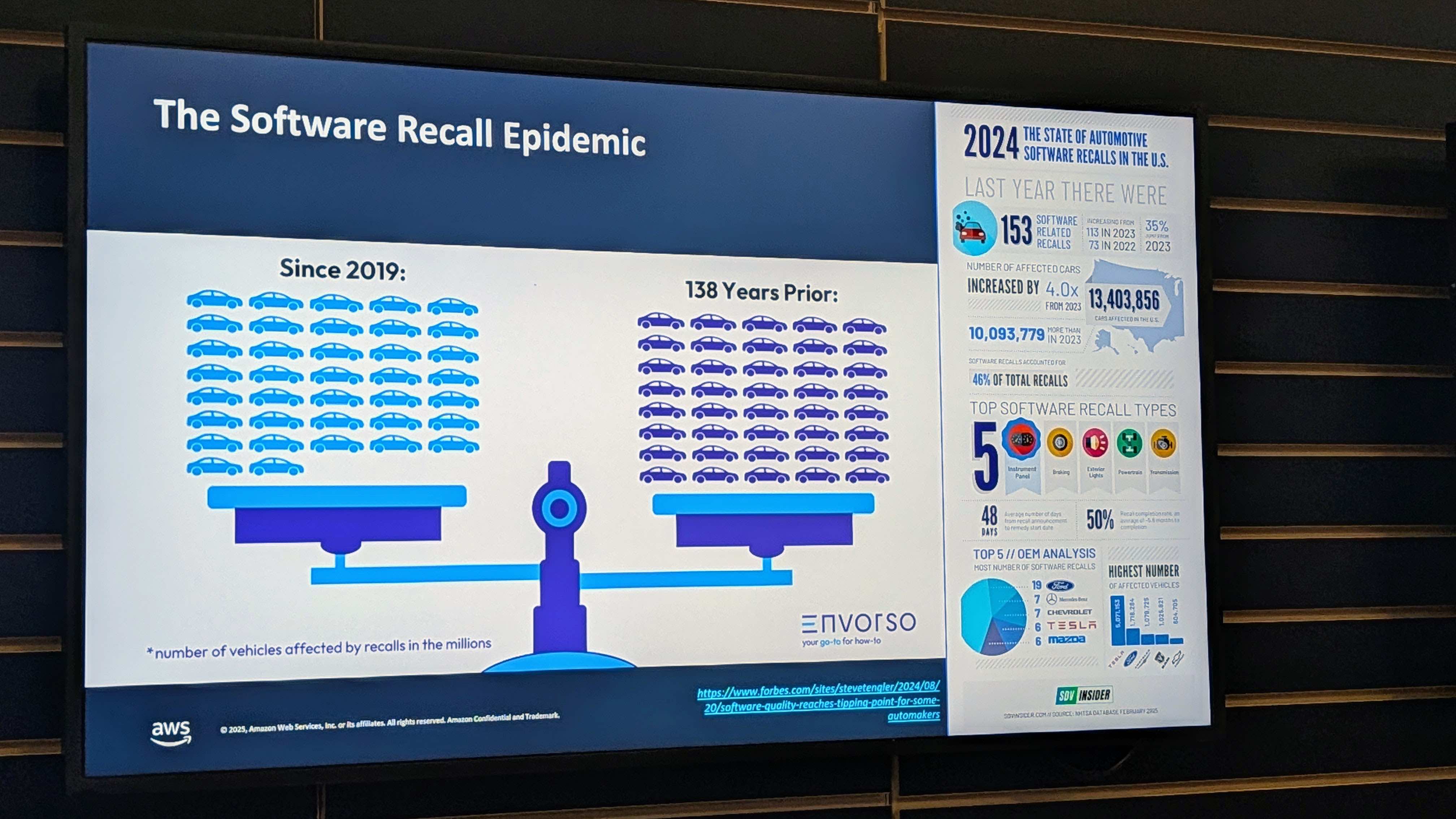

自動車ソフトウェア開発デモ

自動車のソフトウェア開発に関するデモが2つ紹介されました。どちらも生成AIを活用しています。

IVI(車載インフォテインメント)開発

車載IVI(In-Vehicle Infotainment)の開発環境のデモです。ディスプレイオーディオやiPhoneを接続して車で操作するシステムのAndroid版を、クラウド環境で開発できます。

Kiroを使って、自然言語ベースでアプリの仕様を記述し、デザインを作成してタスクに分割して開発を進めます。例えば「ボタンの色を変える」というタスクを実行すると、画面上のアプリに反映されます。

パートナーのElektrobit社の環境で、アプリを実際にデプロイして立ち上げられるようになっており、Q Developerがデプロイまで行ってくれるため、組み込みや車載アプリの開発が効率化できます。

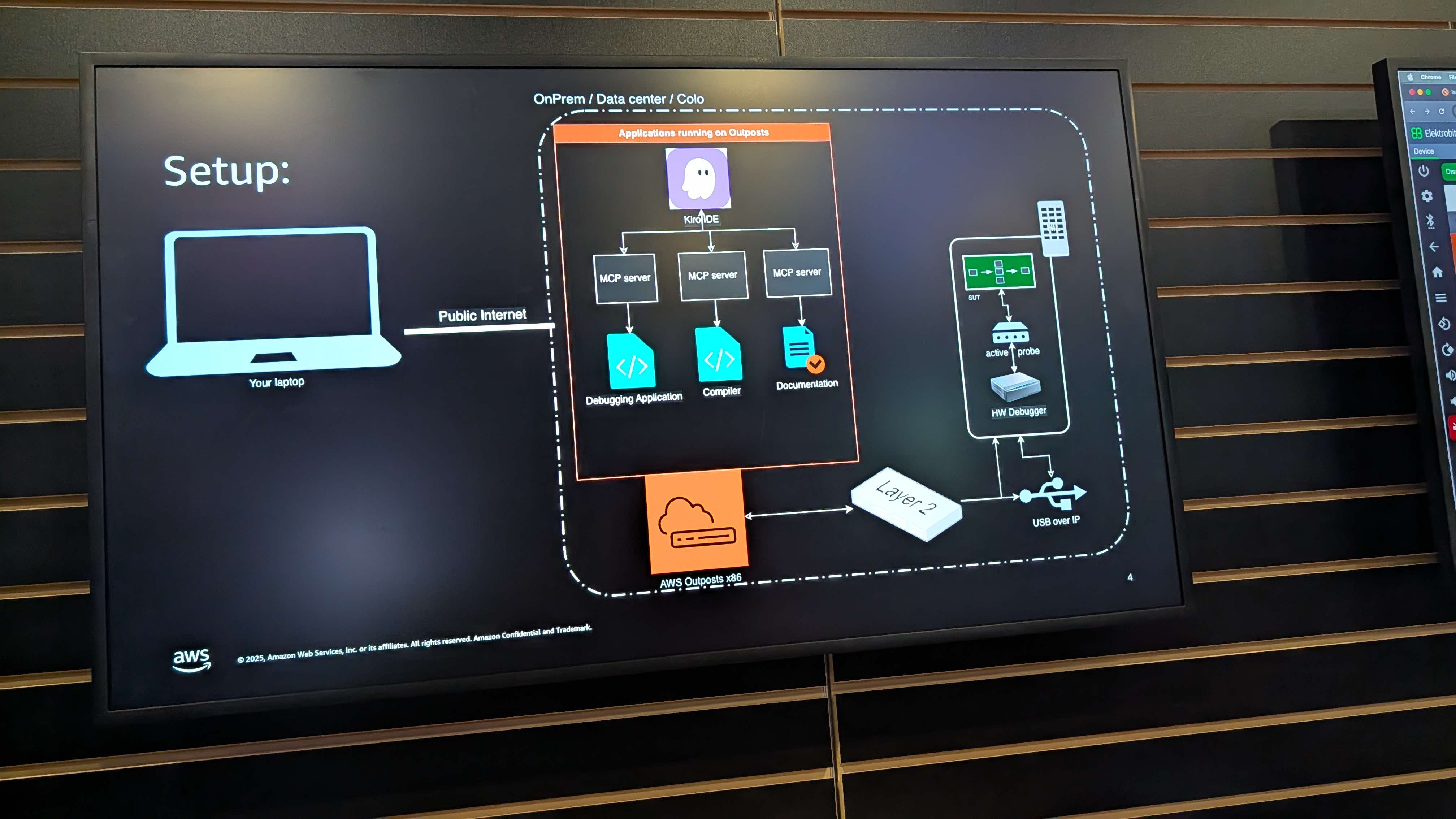

物理ハードウェアとの連携(AWS Outposts)

実際のデバイスで確認が必要なケースに対応したデモです。製造業では、シミュレーションでテストを減らせても、物理ハードウェアのテストは必ず必要になります。

展示されていたのはAWS Outpostsサーバーで、ネットワークでつながったさまざまな開発用ボードが接続されていました。開発用ボードにはアプリケーションをデバッグするためのインターフェースがUSBで接続されていますが、これをUSB over IPで仮想化してOutposts内のインスタンスに接続できるようにしています。

Outposts内でWindowsインスタンスが動作しており、クラウドから管理されつつローカルのボードと接続できる構成になっています。

MCPサーバーによる自動化

Q Developerに提供されているツール(MCPサーバー経由)で、ボードとの通信やソフトウェアのビルドが可能です。組み込み用の特別なコンパイラも、MCPを挟むことで作業を自動化できます。

このデモでは、コンパイラのオプティマイゼーション(速度優先かバイナリサイズ優先か)や自動デプロイなど、組み込み開発で自動化しづらい部分もカバーされていました。

Outpostsを使用する理由

Outpostsを使用する理由は、ローカルとの通信が可能なことに加えて、マネージドサービスの利点があるためです。開発環境の構築は非常に手間がかかりますが、クラウド上で作成してAMI化し、Outpostsにデプロイできます。また、パブリックインターネット経由でリモートデスクトップ接続するなど、AWSベースのインフラの一部として活用できる点がポイントです。

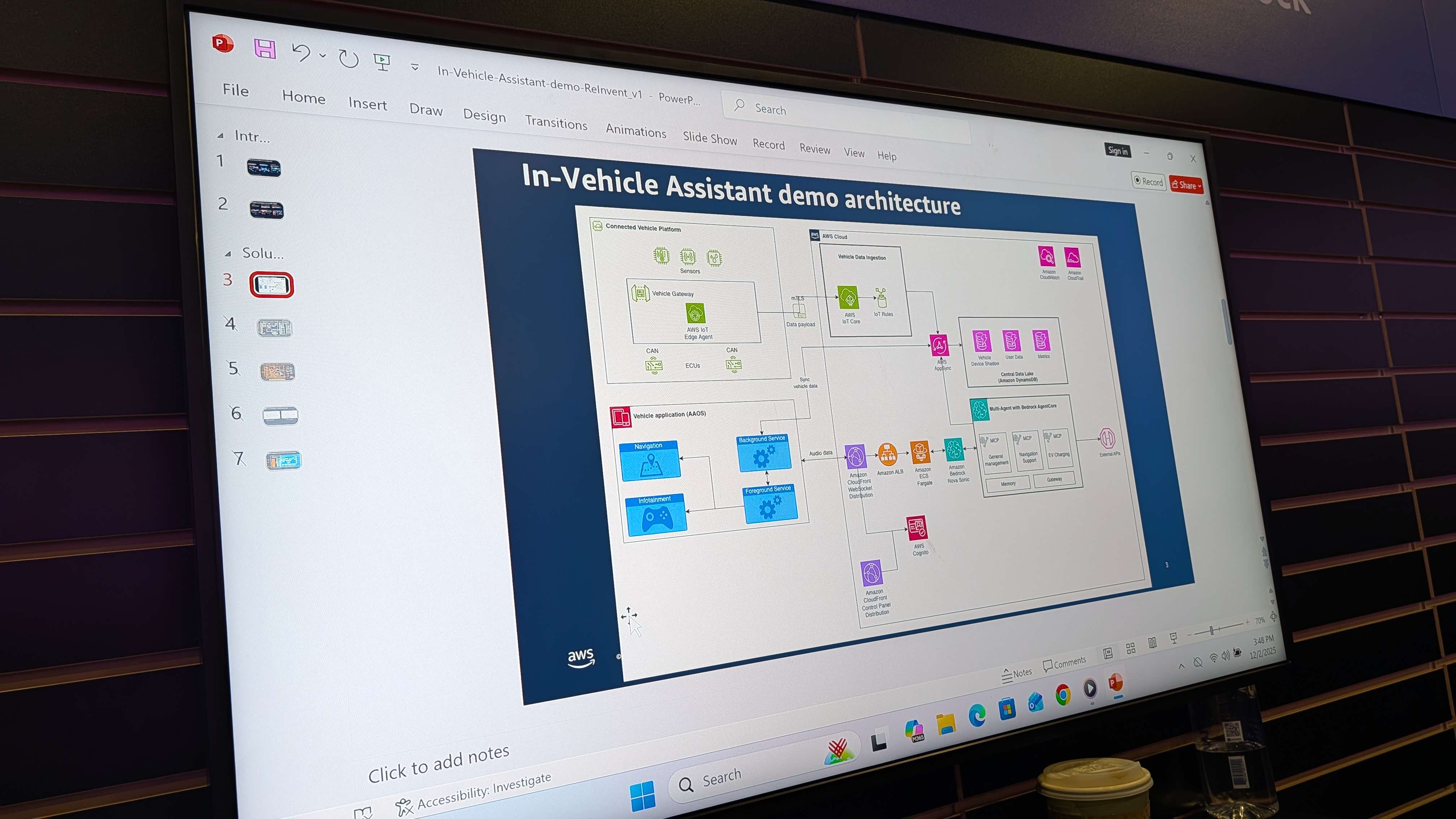

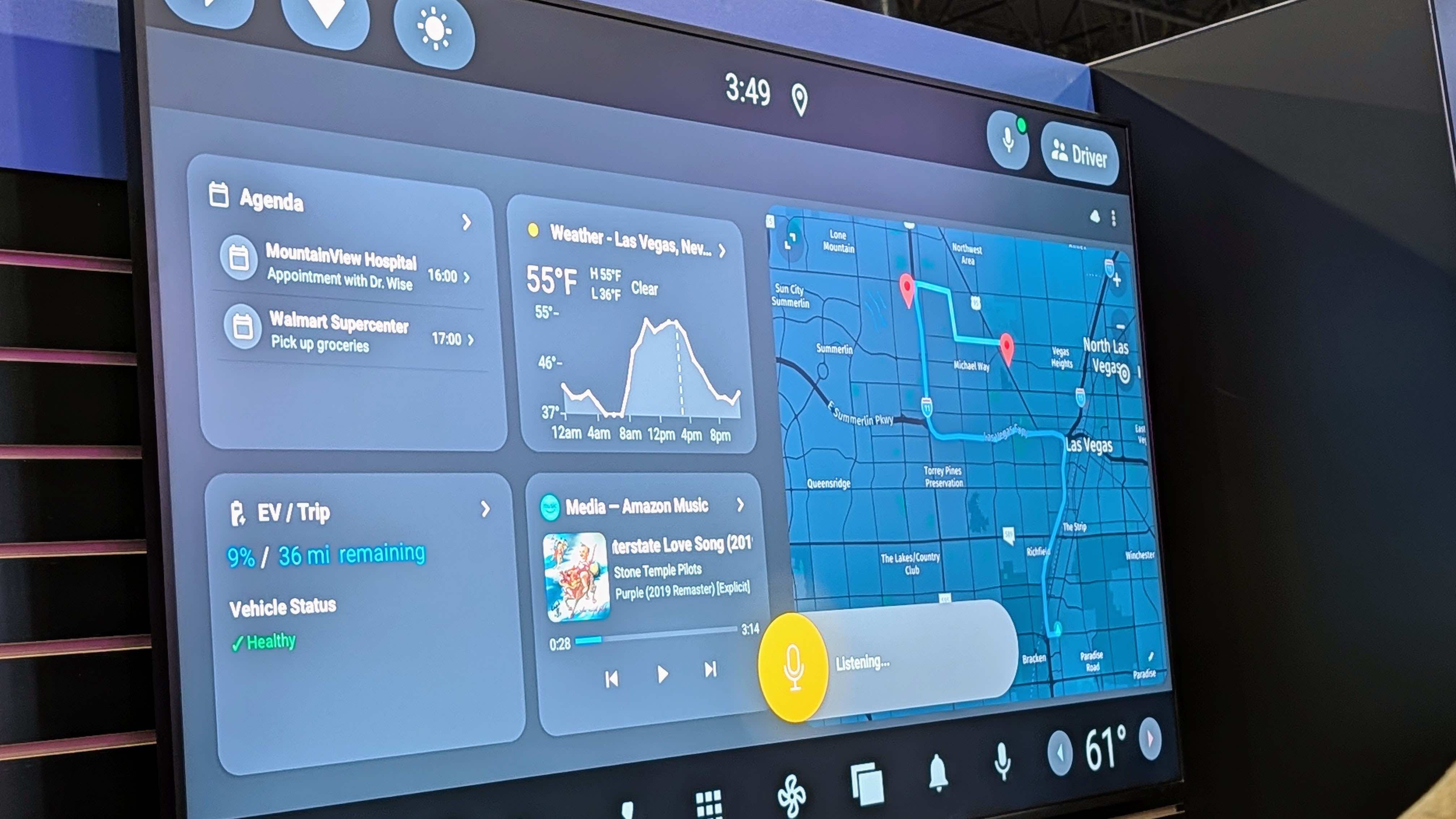

車載エージェントデモ

車のコックピットを模した展示で、真ん中のナビを大きく映しているスクリーンにラスベガスの温度や地図が表示されていました。

マイクに話した内容が生成AI(Nova Sonic)に送られ、会話内容に応じて自動車のテレメトリー情報(温度など)や地図情報と組み合わせて回答します。

エージェントが外部に問い合わせて、「この道は工事中だから次のルートを出しましょう」「この辺に美味しいお店がありますよ」といった提案を行う様子が示されていました。

現在はクラウド側でNova Sonicが動作し、REST通信で実現していますが、将来的にはさまざまなモデルが登場し、高級車などではエッジモデルとして車載で動作させることで、レスポンスの速い回答はその場で返し、MCPを使って外部サービスと連携してより良い回答を提供する設計が可能になるとのことでした。

フィジカルAI:ロボットデモ(ビレッジエリア)

ビレッジエリアにはAI関連の展示が多数ありました。

物流ロボットのデモ

人間の動作を模倣する物理ロボットがNVIDIA上で動作しており、Amazon Bedrockを使ってプランニングと操作の指示を出しています。

ロボットが行う作業は、商品棚から商品を取り出して段ボール箱に箱詰めするというものです。人間がゴーグルとマニピュレーターを装着して作業を行い、その動作をAIに学習させます。学習結果をもとに、ロボットが自動で動作するようになっています。

シミュレーション環境では、1人のオペレーターで32体のロボットを同時に制御することも可能とのことでした。

ブースツアーまとめ

今回のブースツアーを横で聞きながら、製造業におけるAWSサービスの活用が去年と比べても大きく進化していることを実感しました。

- エージェンティックAIの浸透:単なるAI活用ではなく、エージェントがデータソースを自ら判断して情報を取得し、分析・回答するという新しいアプローチになっていました。このアプローチは、従来のデータウェアハウス統合とは異なるアプローチとして提示されていて、製造業の長年の課題である分散したデータソースをエージェント経由で活用する方式は、データサイロ化への一つの解決のアプローチとして有用だなと感じます。

- 物理世界との連携強化:AWS Outpostsを活用した物理ハードウェアとの連携や、デジタルツインによるリモート監視など、クラウドと現場をつなぐソリューションが充実していました。AWSは基本的にはクラウドの会社ですしそれは変わらないと思うのですが、製造現場にはもちろんエッジの世界が多数あり、そこを真正面から捉えてサービス提供されデモ展示されているのは、印象的でしたね。

- 開発効率化の可能性:KiroとMCPの組み合わせにより、組み込み開発という従来自動化が難しかった領域でも効率化が進んでいることは、去年の展示ではなかった点です。

改めての最大限の感謝をAWS様に

以上、AWS re:Invent 2025の製造業ブースツアーの内容でした。

エージェンティックAI、デジタルツイン、品質検査、車載ソフトウェア開発、フィジカルAIなど、製造業のさまざまな領域でAWSのサービスが活用されている様子をご紹介しています。

今回は紹介しきれませんでしたが、他にも製造業におけるテクノロジー活用の様々な側面が展示されており、個人的にも非常に楽しい時間でした。

今日のこの内容が気になった方は、是非来年のre:Invent2026に参加いただき、その興奮を味わっていただければと思います。来年はどんな技術が展示されているのか楽しみです。もしかしたら、ロボットが当たり前のように動いているかもしれません。

今年は弊社の顧客にも参加いただくかたちでブースツアーとして企画させていただきました。懇切丁寧に説明いただいた、ご協力いただいた山本さん、吉川さん、本当にありがとうございました!この場をお借りして、改めてお礼申し上げます。

こちらが去年のre:Invent2024のインダストリーブースの様子です。今年と比べてみたい方はこちらも見てください。

それでは今日はこのへんで。濱田孝治(ハマコー)でした。