工場においてデータ活用をするにはデータ品質の高さが重要であることを検証してみた

概要

こんにちは、クラスメソッド製造ビジネステクノロジー部の田中聖也です。

様々な工場でデータを収集・活用して品質向上や生産性向上、コスト削減を試みていると思います。

ただ、実際にやってみると「単にデータを取ってグラフを表示しているだけ」、「そもそもどんなデータを取れば生成AIを活用できるか分からん」などの意見もあると思います。

業務に直結しないようなデータを取得するのはあまり効果的ではなく、「そもそも何のデータを集めるのか」・「どんなデータを取れば自分たちの業務は楽になるのか」とった根本的な部分を考えて決める必要があります。

データを活用で最近の流行りが生成AIですが、自分の仕事が楽になる というレベルを生成AIに求めようとすると、それなりのデータ品質が必要になってくると考えています。

そこで、今回は 生産設備の保全 という範囲において、生成AIを活用するためにデータ品質がどれだけ重要かを検証してみました。

検証すること

生成AIに設備保全の質問をしてメンテナンス記録のがどれだけ回答の質に影響するかを確認します。

データ品質が高いメンテナンス記録とデータ品質が低いメンテナンス記録をそれぞれ検証させて、同じ質問をした際に回答の内容が実務で利用できそうなレベルかを判断します。

判断基準は私の感覚です。私は5年ほど、生産技術部の設備保全としての経験があり、その経験をベースに判断します。

参照させるメンテナンス記録

設備保全において、データ品質が高いメンテナンス記録とは「現象から修理までのプロセスが細かく記載されており、結果として何を修理したのか」が記載されている記録です。

現場だとExcel,Access,SaaSなどを使用して記録していることが多いですが、今回はjson形式でのメンテナンス記録を参照させます。

また、メンテナンス記録となるのは自動機としました。自動機というのは、特定の製品を自動で生産する設備のことで、基本的にたくさんのシリンダーとか光電センサーが取り付けられており、チョコ停の代表格ともいえる設備としました。

※メンテナンス記録を生成AIで作っているので、なんか対応が?と思う部分があると思いますが、お許しください。

データ品質が高いメンテナンス記録

以下のようなデータをベースに生成AIで100個の記録を自動的に生成しました。

30個ぐらいまでは自分で確認&修正したんですが、途中で力尽きました。

{

"修理日": "2023/04/10",

"設備番号": "FC-H1-002",

"修理内容": "搬送コンベアからの異音を確認。ベルトカバーを外したところ、タイミングベルトの歯が摩耗し、プーリーとかみ合わせが悪くなっていた。テンション調整では対応不可のため、新品ベルトへ交換し、張り具合を調整。試運転にて異音解消を確認。",

"修理時間": "60分",

"修理担当者名": "佐藤",

"購入品": "T10-400-25 (タイミングベルト)",

"購入金額": 4500

}

データ品質が低いメンテナンス記録

データ品質が高いメンテナンス記録から修理内容の項目をもっと端的に記載した内容です。

すんごい端的に書いていますが、現実はこの内容の記載がほとんどだと思います。(メンテナンス記録を取っているだけでもすごいことなので)

こちらも50個ぐらいまでは自分で確認&修正したんですが、途中で力尽きました。

{

"修理日": "2023/04/10",

"設備番号": "FC-H1-002",

"修理内容": "搬送コンベアからの異音。ベルト交換",

"修理時間": "60分",

"修理担当者名": "佐藤",

"購入品": "T10-400-25 (タイミングベルト)",

"購入金額": 4500

}

やってみた

以下の質問でやってみました。

- FC-H1-002から異音が発生します。トラブルシューティング手順を教えてください(具体的な手段を問う)

- なぜFC-H1-002から異音したときにベアリングを交換したのですか?(根拠や理由を問う)

- FC-H1-002のベアリングやカップリングを交換する際に共通した現象はありますか?(共通点を問う)

- 機械系部品の交換方法で気を付けるポイントを教えてください(要点を問う)

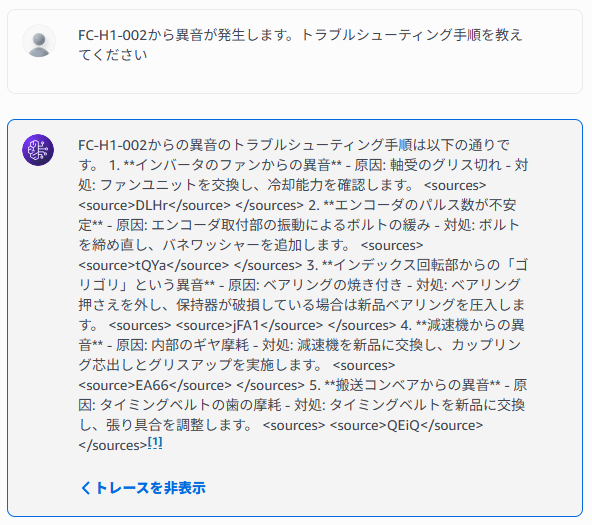

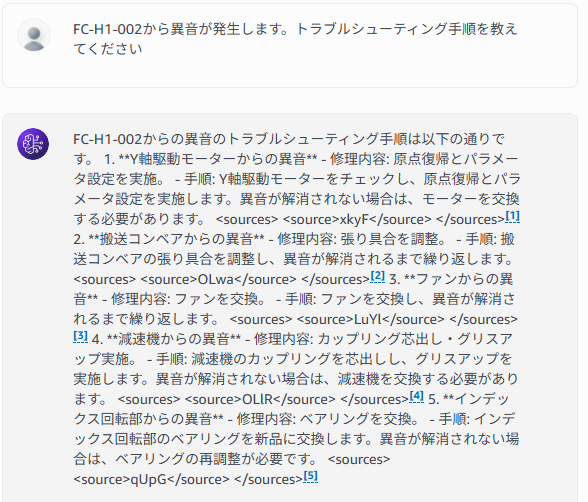

具体的な手段を問う

FC-H1-002から異音が発生します。トラブルシューティング手順を教えてください

データ品質が高いメンテナンス記録の場合

FC-H1-002からの異音のトラブルシューティング手順は以下の通りです。

1. インバータのファンからの異音

- 原因: 軸受のグリス切れ

- 対処: ファンユニットを交換し、冷却能力を確認します。

2. エンコーダのパルス数が不安定

- 原因: エンコーダ取付部の振動によるボルトの緩み

- 対処: ボルトを締め直し、バネワッシャーを追加します。

3. インデックス回転部からの「ゴリゴリ」という異音

- 原因: ベアリングの焼き付き

- 対処: ベアリング押さえを外し、保持器が破損している場合は新品ベアリングを圧入します。

4. 減速機からの異音

- 原因: 内部のギヤ摩耗

- 対処: 減速機を新品に交換し、カップリング芯出しとグリスアップを実施します。

5. 搬送コンベアからの異音

- 原因: タイミングベルトの歯の摩耗

- 対処: タイミングベルトを新品に交換し、張り具合を調整します。

データ品質が低いメンテナンス記録の場合

FC-H1-002からの異音のトラブルシューティング手順は以下の通りです。

1. Y軸駆動モーターからの異音

- 修理内容: 原点復帰とパラメータ設定を実施。

- 手順: Y軸駆動モーターをチェックし、原点復帰とパラメータ設定を実施します。異音が解消されない場合は、モーターを交換する必要があります。

2. 搬送コンベアからの異音

- 修理内容: 張り具合を調整。

- 手順: 搬送コンベアの張り具合を調整し、異音が解消されるまで繰り返します。

3. ファンからの異音

- 修理内容: ファンを交換。

- 手順: ファンを交換し、異音が解消されるまで繰り返します。

4. 減速機からの異音

- 修理内容: カップリング芯出し・グリスアップ実施。

- 手順: 減速機のカップリングを芯出しし、グリスアップを実施します。異音が解消されない場合は、減速機を交換する必要があります。

5. インデックス回転部からの異音

- 修理内容: ベアリングを交換。

- 手順: インデックス回転部のベアリングを新品に交換します。異音が解消されない場合は、ベアリングの再調整が必要です。

回答の比較

データ品質が高い方が「具体的にどこの部品をどうすればいいのか」という記載が多いです。

また、何を確認すればいいのかというのが具体的に示されています。 冷却能力を確認します といった内容。

データ品質が低い方は 異音が解消されるまで繰り返し といった指示が非常に曖昧な内容が目立ちます。

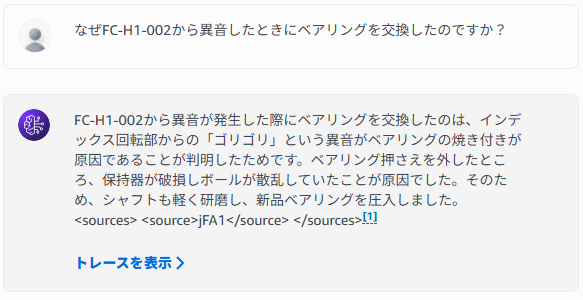

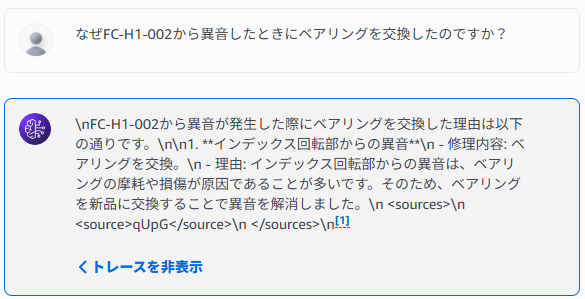

根拠や理由を問う

なぜFC-H1-002から異音したときにベアリングを交換したのですか?

データ品質が高いメンテナンス記録の場合

FC-H1-002から異音が発生した際にベアリングを交換したのは、インデックス回転部からの「ゴリゴリ」という異音がベアリングの焼き付きが原因であることが判明したためです。ベアリング押さえを外したところ、保持器が破損しボールが散乱していたことが原因でした。そのため、シャフトも軽く研磨し、新品ベアリングを圧入しました。

データ品質が低いメンテナンス記録の場合

インデックス回転部からの異音は、ベアリングの摩耗や損傷が原因であることが多いです。そのため、ベアリングを新品に交換することで異音を解消しました。

回答の比較

データ品質が高い方がより具体的に説明されいます。

「なんで、以前にインデックス部分のベアリング交換したんだっけ?」と知りたい場合、これぐらいの回答がないと具体的な事象が分からないので、実務では使えないと思います。

共通点を問う

FC-H1-002のベアリングやカップリングを交換する際に共通した現象はありますか?

データ品質が高いメンテナンス記録の場合

FC-H1-002のベアリングやカップリングを交換する際に共通した現象は、異音の発生です。ベアリングの焼き付きや内部のギヤ摩耗が原因で異音が発生し、これらの部品を交換することで異音が解消されています。

データ品質が低いメンテナンス記録の場合

FC-H1-002のベアリングやカップリングを交換する際に共通した現象は以下の通りです。

1. 異音の解消

- ベアリングやカップリングの摩耗や損傷が原因で発生した異音は、新品に交換することで解消されます。

2. 機械の安定性向上

- 摩耗したベアリングやカップリングを交換することで、機械の動作が安定し、性能が向上します。

回答の比較

受け答えがそもそも違っているのが分かります。

データ品質が低い方は欲しい回答とは異なります。「どういう現象が発生していたのか」という問いに対して、「ベアリングやカップリングを交換する意味」を答えています。

データ品質が高い方は問われていることに対して、きちんと回答できており過去の事実をしっかりと提示しているのが分かります。

要点を問う

機械系部品の交換方法で気を付けるポイントを教えてください

データ品質が高いメンテナンス記録の場合

1. 安全対策

- 作業前に電源を切断し、機械を安全に固定します。

- 保護具(手袋、ゴーグルなど)を着用し、安全に作業を行います。

2. 適切な工具の使用

- 部品のサイズや形状に適した工具を使用します。

- 工具の使用方法を理解し、適切な力で作業を行います。

3. 部品の適合性確認

- 交換する部品が機械の仕様や設計図に適合していることを確認します。

- 部品の互換性や規格を確認し、適切な部品を使用します。

4. 正しい取り付け方法

- 部品の取り付け位置や向きを確認し、正しい方法で取り付けます。

- ボルトやナットを適切なトルクで締め付け、緩みやゆるみを防ぎます。

5. 潤滑剤の使用

- 部品の摩擦や動作をスムーズにするために、適切な潤滑剤を使用します。

- 潤滑剤の種類や使用量を確認し、過剰や不足を避けます。

6. 試運転と確認

- 部品の交換後、機械の試運転を行い、正常な動作を確認します。

- 異常な音や振動、漏れなどの問題がないか確認し、必要に応じて調整を行います。

データ品質が低いメンテナンス記録の場合

1. 適切な工具の使用

- 交換する部品に適した工具を使用し、過度の力や不適切な工具の使用による損傷を避けます。

2. 正確な測定と位置合わせ

- 交換する部品の寸法を正確に測定し、位置合わせを適切に行います。これにより、機械の正常な動作を確保します。

3.適切な潤滑

- 交換する部品が動作する部分には、適切な潤滑油やグリースを適用します。これにより、摩擦を減少させ、部品の寿命を延ばします。

4. 安全対策

- 交換作業中は、安全装置や保護具を着用し、危険を最小限に抑えます。

5. 記録の保持

- 交換した部品の詳細と作業内容を記録し、将来の保守やトラブルシューティングに役立てます。

回答の比較

回答した順番に意図があるかは不明ですが、データ品質が高い方は安全対策を一番上に持って来てますね。しかも、一番最後に試運転をするように明記されているのが、とてもいいです。「場合によっては一次側のブレーカーを落とすこと」などがあればもっといいですね。また、作業の要点もより具体的になっています。

まとめ

比較をすると

今回の検証を通して設備のメンテナンス記録の質が生成AIの回答に影響を与えることを確認できました。

データ品質が高い方が過去にあった事実に基づいており、作業内容も部品のピンポイントな部分を指定していることが分かります。また、故障の原因も具体性がありました。

データ品質が悪いと具体性がなく、普遍的な回答が多く、経験が少ない新人にとっては心もとない感じがありますね。

満足した回答であったか?

今回の例ではデータ品質が高い方でも60点程度という印象です。

実際のところ、保全作業というのは非常に複雑であり、図面を見たり、メーカーに問い合わせしたり、作業者にヒアリングしたりするなど複数の工程があるため、その中間作業をすべて言語化できておらず、結果として色々と抜け落ちている情報が多いと感じました。

より質の高いデータを収集する仕組み作りをするために

そもそも、メンテナンス記録をきちんととるのは難しいです。

基本的に1日中、色んな現場に行って作業をして、定時ギリギリになって事務所に戻ってくることが多いので、そこから「今日、あったメンテナンス記録を事細かく記載する」のは時間の問題的に無理ですし、そもそもきちんと記憶できていないためです。

また、メンテナンスは目視判断ではなく、ほとんどが音を聞いたり、触ったりして原因を探ることが多いです。

非常にマルチモーダルです。そこに、過去の修理内容の経験とかを混ぜ合わせて判断するので、言語化もそもそも難しというのがあります。

しかし、データを収集する仕組み作りは必要なので「どうすれば楽してメンテナンス記録を取ることができるのか」ということを考える必要があります。たとえば、小さなカメラをつけてもらって作業記録を動画として残したりが考えられます。(作業内容によってつけれないこともありますが)

設備保全員は、工場内でも数が少ないうえに高年齢化によって、ドンドン人が足りなくなっています。それに、並行して設備は古くなるので故障も多くなります。設備メーカーに修理を依頼するという手もありますが、どうしても時間がかかってしまうため生産影響も高いです。

工場内で設備保全を簡潔させるために、属人化したカン・コツに頼らず、工場の資産に昇華する必要があると強く感じています。