OTとITが手を取り合って進める製造業DXの進め方

「OTとITって仲悪いの?」

「IPAのDX資料でも取り上げられるぐらいなので、歴史的に協力体制を取るには難しい部分が多いかもしれませんねぇ…」

先日、ファクトリークリエイティブキャンプというイベントで、OTとITの協力関係から紐解く製造業DXの進め方という内容で登壇したので、その内容をお届けします。

このブログは下記製造業アドベントカレンダーの栄えある1日目の記事となります。今後も製造業に関するブログがわんさかアップロードされるので、気になる方は是非こちらのカレンダー、ブックマークよろしくお願いします!

登壇タイトルと内容

「OTとITが手を取り合って進める製造業DXの進め方 〜食品製造業でのDX事例を元に〜」

登壇概要

製造業の課題感の中でよく語られる言葉「OTとITの分断」。

製造業DXを進めるにあたっては、組織の壁を超えて同じ目的に向かってチームメンバーが協調するのは必須です。

このセッションでは、私がプロジェクトマネージャーとして関わった食品製造業におけるDX事例を元に、OTメンバーとITメンバーが協調してチームを組んでプロジェクトを進めていく様子を紹介させていただくことで、DXにおけるチーム構成やコミュニケーション計画立案の参考にしていただければと思います。

登壇資料

全てのスライドはこちらにアップロードされています。

OTとITが手を取り合って進める製造業DXの進め方 〜食品製造業でのDX事例を元に〜

自己紹介

濱田孝治(ハマコー)

製造業関連ではこういったブログを書いています。

- 【写真45枚】製造業世界最大のイベントハノーファーメッセ2025を振返る #HM25

- 製造業のデータ統合の課題を解決する、Industrial Data Fabricの可能性

- re:Invent 2024にてAWSが提示する製造業の未来 - スマートファクトリー展示から

- Gaia-X: 国境を越えるデータ共有の新たな展望 - サプライチェーンにおける欧州・日本間連携のブースレポート #HM25

最初に

みなさん、今日は何を期待してこちらにお越しでしょうか?

製造業の課題感の中でよく語られる言葉「OTとITの分断」。

製造業DXを進めるにあたっては、組織の壁を超えて同じ目的に向かってチームメンバーが協調するのは必須です。

このセッションでは、私がプロジェクトマネージャーとして関わった食品製造業におけるDX事例を元に、OTメンバーとITメンバーが協調してチームを組んでプロジェクトを進めていく様子を紹介させていただくことで、DXにおけるチーム構成やコミュニケーション計画立案の参考にしていただければと思います。

本日お話するのは、このロッテ様との事例がメインとなります。

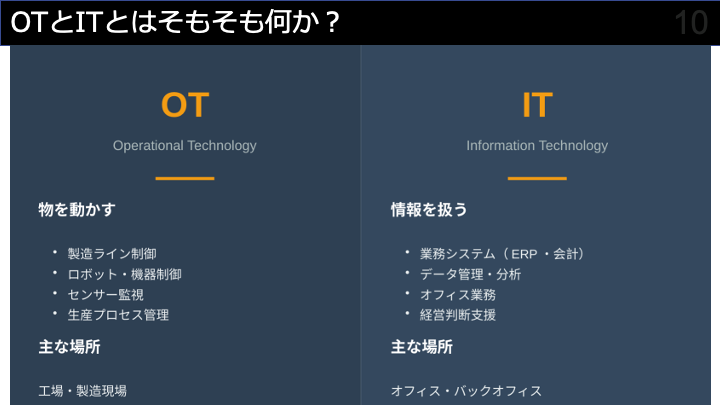

最初にですが、みなさんとOTとITの違いについて、認識合わせをさせてください。様々な側面で語れるこの概念ですが、概ねこんな感じかと思います。

ここで皆さんに質問をさせてください!

Q1 今日このセッションに参加しているのはどちらの部門の方でしょうか?

- OT

- IT

- どっちでもない

Q2 DXプロジェクトや日頃の業務で部門間の「壁」を感じたことはありますか?

- YES → 手を挙げてください

- NO → そのままで

Q3 製造現場のデータ活用で「データはあるけど使えていない」と感じたことはありますか?

- YES → 手を挙げてください

- NO → そのままで

Q4 プロジェクトで、現場の「困りごと」を直接聞く場がありますか?

- YES → 手を挙げてください

- NO → そのままで

Q5 OT部門とIT部門が同じ会議室で定期的に対話していますか?

- YES → 手を挙げてください

- NO → そのままで

皆さんそれぞれこの会場の雰囲気を見ていただけましたでしょうか。これが、非常に鮮度が高い製造業DXの現実と言えるのかなと思います。

今日のセッションのゴール

誰向けか?

製造業DX推進に関わる、OT/IT双方のマネージャー/リーダー/メンバー

このセッション後に起こしてもらいたい行動

- 自社のOT/IT連携で具体的な一歩を踏み出す決意をもってもらう

- 部門間コミュニケーションの改善施策を1つ持ち帰る

- 木曜日に隣の部門のメンバーに声をかけてみる

本日お伝えすること

私の経験

- ロッテ浦和工場でのPLC Data To Cloud導入プロジェクトをPM(プロジェクトマネージャー)担当

- OT部門とIT部門のワンチーム

- 失敗も成功も経験した「現場の生の声」としてお届け

今日お伝えするのは

- 教科書的な理論 → ✘

- 現場での経験 → ○

OTとITの分断とは

製造業DXを進めるにあたってOTとITの分断はよく言及される課題の一つですが、実際に世の中に出ている資料ではどのように認識されているでしょうか?ここで参照すべきリソースは主にこれら2つかと思います。みなさんも、一度は目を通されたことがあるんじゃないでしょうか。

「2025年版ものづくり白書」

「IPA DX動向2025」

2025年版ものづくり白書とは(引用)

- 1999年議員立法にて、「ものづくり基盤技術振興基本法」が成立・施行。同法に基づく法定白書として、2001年より「ものづくり白書」を、毎年国会に報告。2025年で25回目。

- 経済産業省、厚生労働省、文部科学省の3省連名で作成。

- ものづくりに関するその年の課題や政府の取組を掲載する第1部と、ものづくり振興施策をまとめた第2部からなる。

目次

第1部 ものづくり基盤技術の現状と課題

第1章 業況(経産省)

- 第1節 製造業の業績動向

- 第2節 生産・出荷・在庫の状況

- 第3節 製造業の投資動向

第2章 就業動向と人材確保・育成(厚労省)

- 第1節 ものづくり人材の雇用と就業動向

- 第2節 ものづくり人材のリ・スキリングを含む能力開発の現状

- 第3節 ものづくり企業におけるDXの取組状況

第3章 教育・研究開発(文科省)

- 第1節 デジタル等の成長分野を中心とした人材育成の推進

- 第2節 ものづくり人材を育む教育・文化芸術基盤の充実

- 第3節 Society 5.0を実現するための研究開発の推進

第4章 我が国製造業の競争力強化(経産省)

- 第1節 産業競争力、脱炭素、経済安全保障の複合的な追求

- 第2節 製造業の競争力強化に向けたDX

- 第3節 経済安全保障を踏まえた製造事業者の持続的成長

IPA DX動向2025とは(引用)

DX動向2025について

2025年は、2018年9月に経済産業省がまとめた「DXレポート」の「2025年の崖」の年になります。日本企業のDXに取組む企業が年々増加していることは独立行政法人情報処理推進機構(IPA)が調査し、取りまとめた「DX白書2021」「DX白書2023」「DX動向2024」にも示したとおりです。

本報告書「DX動向2025」では、これまでの日本国内企業の動向分析に加え、日本・米国・ドイツの3か国比較分析を実施し、日本企業のDXの現在地と課題を多角的に明らかにしています。調査項目は「戦略」「技術」「人材」という3つの視点から成り、調査期間は2025年2月上旬から3月下旬までとしました。

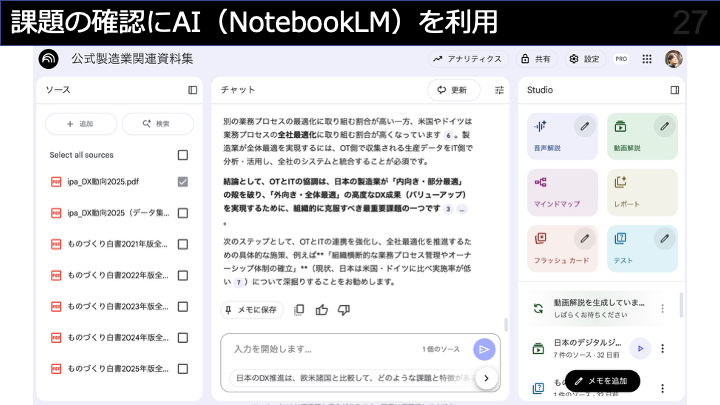

これら資料非常に内容が充実しているのですが、充実しているだけに全部を紐解くのは大変です。こういう時こそ、AIを使いましょう。NotebookLMを使用して、公式製造業関連資料集から課題を確認してみます。

「製造業DXにおいて、OT(製造部門)とIT(情報システム部門)の協調は不可欠だと思いますが、現状の課題感を教えて下さい」

製造業DXにおける課題感

「製造業DXにおいて、OTとITの協調は、日本の製造業が持続的な競争優位性を確立するために不可欠であると同時に、現状の大きな課題の一つとなっています。」

- 部門間連携の不足がDX成果創出の阻害要因となっている

- 「部分最適」志向からの脱却の必要性

- 「全社的な業務プロセス最適化の遅れ」

私の経験では、OTとITの間に「文化」の違いが存在することが多いです。

| 項目 | OT (Operational Technology) | IT (Information Technology) |

|---|---|---|

| 定義 | 製造現場の制御・運用技術 | 情報システム・データ管理技術 |

| 主な技術・システム | PLC、SCADA、制御システム | ERP、クラウド、ネットワーク |

| 優先事項 | 「止めない」「安定稼働」 | 「セキュリティ」「標準化」「全社最適」 |

| よく使う言葉 | 「ライン」「タクト」「歩留まり」 | 「アーキテクチャ」「API」「データレイク」 |

もしくは、組織的な観点でも違いがあるでしょうか?ここで、製造業の組織構造をいろいろ調べてみたのですが、長い製造業の歴史の中で組織構造上OTとITが別部門になっているケースが見られます。

- パターン1:完全分離型

- パターン2:工場IT分散型

- パターン3:DX推進室型(改善の試み)

- パターン4:理想型

OTとITはレポートラインが違う

パターン1:完全分離型

社長

├ 管理本部(IT部門)

└ 製造本部(OT部門)

× 接点:ほぼゼロ

× 課題:最も分断が深刻

パターン2:工場IT分散型

社長

├ IT部門(本社)→ 基幹システム

└ 製造本部

└ 各工場

└ 工場IT(独自システム)

× 接点:工場ごとにバラバラ

× 課題:標準化が困難

パターン3:DX推進室型(改善の試み)

社長

├ DX推進室(横断組織)

├ IT部門

└ 製造本部

○ 接点:DX推進室が橋渡し

○ 課題:権限と予算が不明確

パターン4:理想型

社長

└ CDO (Chief Digital Officer)

├ IT部門

├ OT統括

└ DX推進

○ 接点:統合された組織

○ 課題:組織変革のハードルが高い

レポートラインの違いが生む具体的な問題

| 観点 | IT部門 | OT部門 | 結果 |

|---|---|---|---|

| 報告先 | CFO/CIO | 工場長/製造部長 | 優先事項が異なる |

| 評価基準 | コスト削減、ROI | 生産性、品質 | 目標が対立 |

| 予算 | 全社IT予算 | 工場設備予算 | 予算取り合い |

| 会議体 | IT戦略会議 | 製造会議 | 情報共有されない |

| 物理的距離 | 本社 | 工場 | 顔を合わせない |

| キャリアパス | IT専門職 | 製造技術職 | 文化が違う |

恐らく私が見聞きする中でも、歴史と組織上の構造による課題感はどの会社もお持ちだと感じています。

ロッテ浦和工場における事例

改めてロッテ浦和工場の事例をご紹介します。

工場の設備データを「PLC Data To Cloud」で可視化 アジャイル開発により内製化のノウハウを獲得

株式会社ロッテ

- 浦和工場 生産部 生産二課 課長 竹中啓 様

- 浦和工場 施設部 技術二課 主査 峠達也 様

- 浦和工場 施設部 技術二課 主査 卞策 様

- ICT戦略部 生産課 主査 永井侑 様

背景と課題感

- ロッテ浦和工場でのガーナチョコレート製造における設備データの可視化が困難

- PLCデータは現場でしか確認できず、ライン全体の一連分析が不可能

- 温度管理が重要なチョコレート製造で、現場担当者が紙帳票に手書き記録

- 温度調整は担当者の勘・コツに依存し、異常値の対処が遅れるリスク

- 紙帳票による集計の手間、記入漏れ・記入ミスの発生

プロジェクトの目標

- ガーナチョコレート1ラインの稼働状況可視化

- 紙帳票の電子化による現場作業者の負担軽減

- アジャイル開発による内製化ノウハウの獲得

取り組み

- オンプレミス環境にデータ収集用ゲートウェイサーバ設置

- AWS環境にデータウェアハウス構築

- GrafanaでBIダッシュボードを半年間で数十個作成

- デザインドリブンの体験設計によるタイムライン帳票の開発

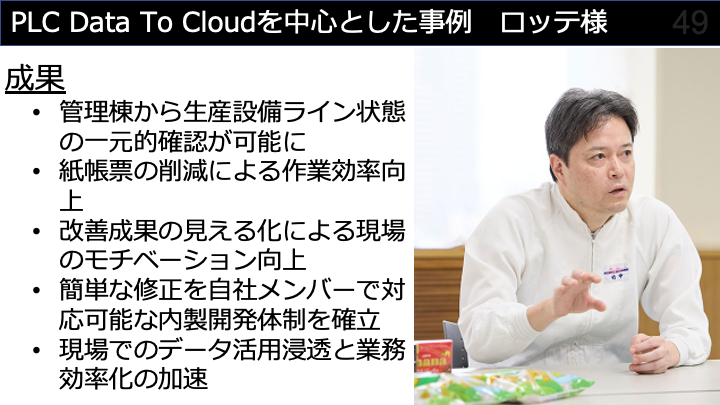

成果

- 管理棟から生産設備ライン状態の一元的確認が可能に

- 紙帳票の削減による作業効率向上

- 改善成果の見える化による現場のモチベーション向上

- 簡単な修正を自社メンバーで対応可能な内製開発体制を確立

- 現場でのデータ活用浸透と業務効率化の加速

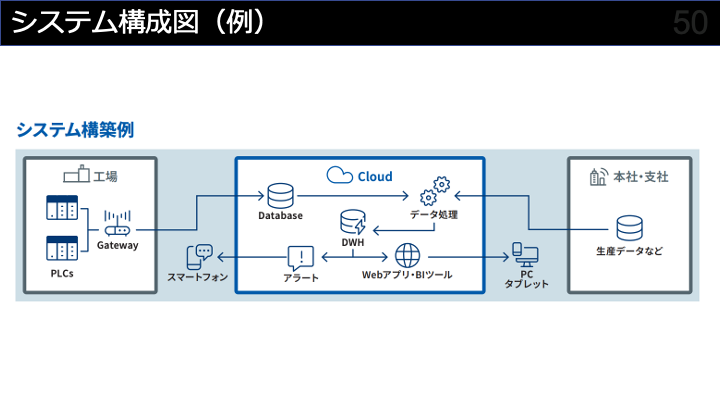

システム構築例

分析画面は主に2つの画面で構成されています。

- 生産設備ダッシュボード

- データ分析AIチャットボット

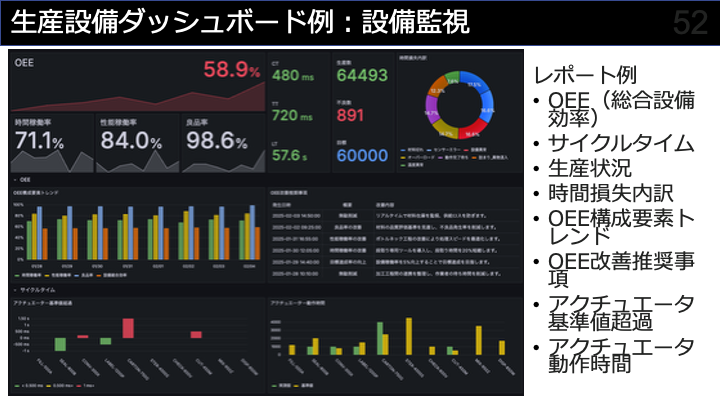

生産設備ダッシュボード例:設備監視

レポート例

- OEE(総合設備効率)

- サイクルタイム

- 生産状況

- 時間損失内訳

- OEE構成要素トレンド

- OEE改善推奨事項

- アクチュエーター基準値超過

- アクチュエーター動作時間

主要指標

- OEE: 58.9%

- CT: 480ms

- 生産数: 64493

- TT: 720ms

- 不良数: 891

- LT: 57.6s

- 目標: 60000

- 時間稼働率: 71.1%

- 性能稼働率: 84.0%

- 良品率: 98.6%

生産設備ダッシュボード例:品質管理

パネル例

- 保管温度

- 温度トレンド

- 原材料歩留まり

- 充填重量トレンド

- 殺菌温度推移

- 異物検知回数

- 日別異物検知数

- 現在製造ロット情報

主要指標

- 殺菌温度: 118.5℃

- 殺菌時間: 38.0min

- 圧力: 139.8kPa

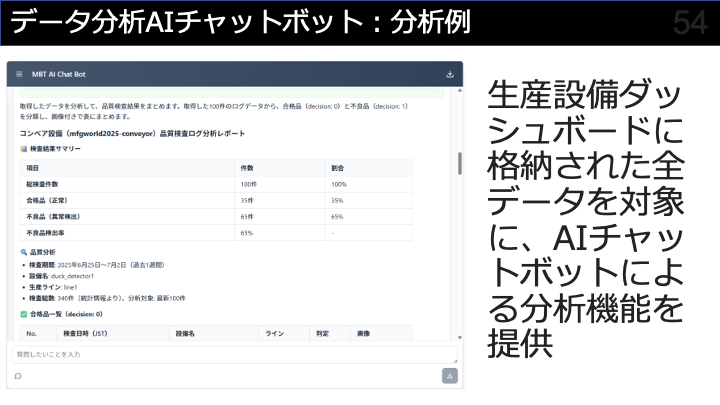

データ分析AIチャットボット:分析例

生産設備ダッシュボードに格納された全データを対象に、AIチャットボットによる分析機能を提供しています。

コンベア設備(mfgworld2025-conveyor)品質検査ログ分析レポート

検査結果サマリー

| 項目 | 件数 | 割合 |

|---|---|---|

| 総検査件数 | 100件 | 100% |

| 合格品(正常) | 35件 | 35% |

| 不良品(異常検出) | 65件 | 65% |

| 不良品検出率 | 65% | - |

品質分析

- 検査期間: 2025年6月25日〜7月2日(過去1週間)

- 設備名: duck_detector1

- 生産ライン: line1

- 検査総数: 340件(統計情報より)、分析対象: 最新100件

データ分析AIチャットボット:分析例

品質検査の結果もチャットボットのUIの中で確認可能

不良品一覧(decision: 1)

| No. | 検査日時(JST) | 設備名 | ライン | 判定 | 検査画像 |

|---|---|---|---|---|---|

| 1 | 2025-07-02 10:32:32 | duck_detector1 | line1 | 不良 | [画像] |

| 2 | 2025-07-02 10:32:18 | duck_detector1 | line1 | 不良 | [画像] |

チーム構成とコミュニケーション内容

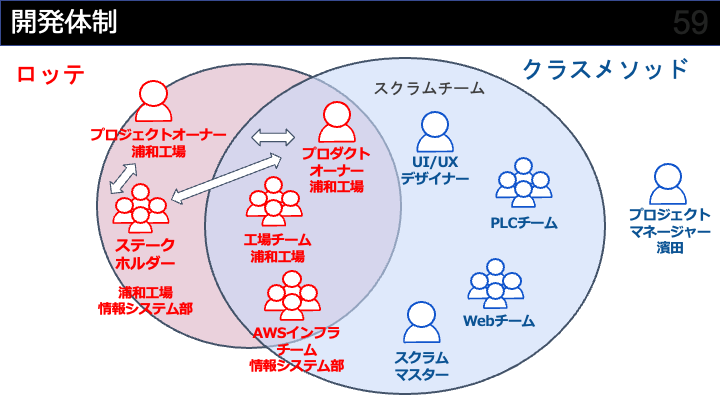

ここまでロッテ様事例を紹介してきました。この事例でのチーム構成とコミュニケーション内容、及びOTとITの管轄範囲について具体的に解説していきます。

最初に開発体制です。基本的にスクラムをベースとした開発体制となっており、顧客とベンダーという違いはありますが、基本的にはそれぞれの役割をもちつつワンチームでチームを組んでいます。この体制の中には、もちろんOTとITのの両方の方が含まれています。

スクラムにおけるロールと役割

| ロール名 | やること | 想定する週あたりの時間 |

|---|---|---|

| ステークホルダー(プロジェクトオーナー) | プロダクトオーナーとのコミュニケーション、成果物のレビューとフィードバック | プロジェクト進行に必要な時間(成果物に対して主体的に関わりフィードバックする重要な役割となります) |

| (最重要)プロダクトオーナー | プロダクト要件の明確化、プロダクト要件の優先順位付け、成果物の受入基準の明確化、成果物のレビューとフィードバック、開発者とのコミュニケーション、ステークホルダーとのコミュニケーション | 週8時間想定(関わるステークホルダーの人数や実施内容により、これより上回る可能性があります) |

| スクラムマスター | 開発プロセスの遵守、開発チームの課題や障壁の除去 | アサイン時間全て |

| プロジェクトマネージャー | 顧客フロント・ベンダー側責任者 | アサイン時間全て |

| 開発チーム | プロダクトの作成における計画と実装 | アサイン時間全て |

プロダクトオーナーは最重要のロール。プロジェクトの全体最適を強く意識し、優先順位を付ける必要があります。

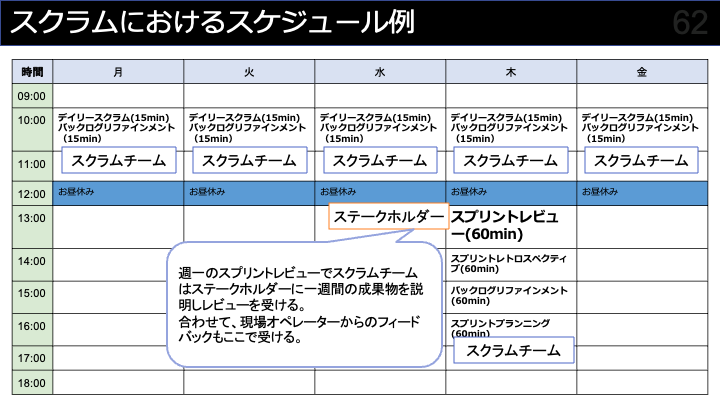

スクラムにおけるコミュニケーションスケジュール例

本プロジェクトにおけるコミュニケーション内容を紹介します。週の中では木曜日にメインのスクラムイベントが有り、それ以外でも毎日の朝会で顧客と認識を合わせながら進めています。

- スクラムチーム:月〜金

- スクラムチーム+ステークホルダー:金曜日のスプリントレビュー

週一のスプリントレビューでスクラムチームはステークホルダーに一週間の成果物を説明しレビューを受けます。。合わせて、現場オペレーターからのフィードバックもここで受けます。

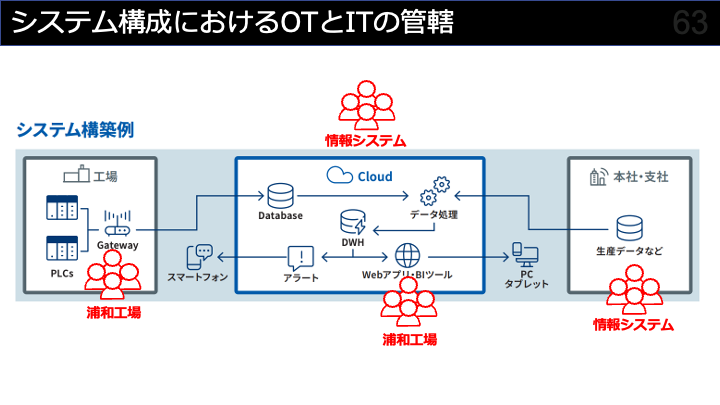

システム構成におけるOTとITの管轄

システム構成に戻って、それぞれの部分をOTとITがどのように責任範囲を持っているかを紹介します。

浦和工場(OT側)の担当

- PLCデータを外に出すゲートウェイサーバーのメンテナンス、設定変更

- サーバーの保守運用

- 工場の他システムデータのAWS連携

- 帳票電子化後のWebアプリケーションの仕様変更

- 設備データなどのマスタメンテナンス

- 分析ダッシュボードの構築と設定変更

情報システム(IT側)の担当

- AWSインフラ全般の運用・管理

- 権限管理

- コスト確認

- セキュリティ対応

- 監視対応、運用設計

- トラブル時一次対応

- 基幹系システムとの連携

- 仕様確認、設定

OTとITが連携するにあたっての実践ポイント

実際にプロジェクトマネージャーとして案件に関わった中から実践ポイントを5つ紹介します。

- OTとIT混成チームは最初から作る

- OTとIT両方できる人は想像を絶するほど貴重

- 現場からのフィードバック方法を初期から計画しておく

- 監視・運用の責任範囲を最初から決めておく

- POに権限を集中させ、工数を十分に割り当てる

ポイント① OTとIT混成チームは最初から作る

- 初期の検討段階から両部門を巻き込むことで、問題意識と課題解決に向けたコミュニケーションを取ることができる

- 現場課題が見えづらいITの人こそ、最初にチームに編成するべし

ポイント② OTとIT両方できる人は想像を絶するほど貴重

- 想像を絶するほど貴重(大事なことなので)

- 今回以下メンツが居たのは僥倖

- 工場勤務経験有りの情報システム部メンバー

- GrafanaダッシュボードもSQLも書ける工場メンバー

- 組織として意識的にローテーションできたら、必ず核となる人材となりうる

ポイント③ 現場からのフィードバック方法を初期から計画しておく

- 製造業DXで現場からのフィードバックは何物にも代えがたい

- できるだけ頻繁にフィードバックをもらえるような仕組みを作っておく

- コミュニケーション:誰が現場の声を拾って共有するか?

- IT:いつでも最新版がデプロイされているか?

ポイント④ 監視・運用の責任範囲を最初から決めておく

- 新しくシステムを導入するときに忘れられがち

- 製造現場でメイン利用するものをどう運用するのか?ITをちゃんと巻き込めているのか?OT側でできることはないか? → 後出しは厳禁

- (必要に応じて)ベンダーに運用設計をちゃんとさせる

ポイント⑤ POに権限を集中させ、工数を十分に割り当てる

- プロジェクトに対するオーナーシップがあれば、OT、ITどちらの方でも良い。

- プロダクトオーナーは孤独になりがちなのでフォローが必要(スクラムマスターとの定期1on1など)

アンチパターンもご紹介

最後に、OTとITの連携におけるアンチパターンもいくつか紹介します。

「IT主導で進めて途中でOTを巻き込む」

「現場をオブザーバーにする」

「現場に一度も行かない」

みなさんへのメッセージ

冒頭こんなお話をさせていただきました。

OTとITが連携していくに当たって、私見として自分が一番クリティカルと感じるポイントを一つだけ最後にお伝えします。

レポートラインの違いが生む具体的な問題

| 観点 | IT部門 | OT部門 | 結果 |

|---|---|---|---|

| 報告先 | CFO/CIO | 工場長/製造部長 | 優先事項が異なる |

| 評価基準 | コスト削減、ROI | 生産性、品質 | 目標が対立 |

| 予算 | 全社IT予算 | 工場設備予算 | 予算取り合い |

| 会議体 | IT戦略会議 | 製造会議 | 情報共有されない |

| 物理的距離 | 本社 | 工場 | 顔を合わせない |

| キャリアパス | IT専門職 | 製造技術職 | 文化が違う |

このうち、物理的な距離はほとんどの製造業に根源的に存在するであろう課題だと認識しています。

実はクラスメソッドも現在フルリモートの会社ではありません。これは、リアルでのコミュニケーションが最終的には会社の業績向上に資すると代表の横田の方針に含まれています。自分もひしひしとこれを感じています。

できそうな小さいことはいろいろあると思います。

- 定期的なIT→OT訪問日程を組んでみる

- 現在のOTトレンド、ITトレンドを共有する機会を作ってみる

- こまけぇことはいいから飲み会を設定してみる

今日の私の話が少しでも参考になり、これら小さい一歩がみなさんの組織の製造業DXの様々な種に育っていくことを心より願っています。ご清聴ありがとうございました。

登壇を終えて

聞いていただいた方も積極的にその場で手を上げてくださったり、質問もたくさんあり、私としても非常に充実した登壇でした。非常に広い会場で参加者の方も100名以上おられたりと珍しく登壇で緊張したのですが、登壇に当たってこれらの課題感を言語化できたのは、非常によい経験だったと思います。

今後とも、クラスメソッドの製造ビジネステクノロジー部は、皆さんの製造業DXの相棒として頼りになれるよう、様々なサービスを拡大していきます。日々の課題感の共有やお問い合わせなどお気軽にお声がけください!

それでは今日はこのへんで。濱田孝治(ハマコー)でした。